プラの射出成形工場について(港化成編)

本日はプラスチックマーケットの協力会社の射出成型の工場にお邪魔して、近況を聞いてみました。

港化成工業は1972年に横浜市で創業、その後拠点を茨城県鉾田市に移しました。

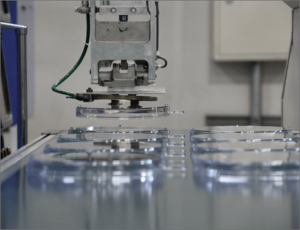

100t~350tの成形機を保有し、透明製品の生産に定評があります。

主な生産物としては

・OA機器部品

・卓上カレンダーケース

・水泳用ゴーグル

・医療・食品関連製品

などが挙げられます。

そんな港化成工業の強みとしては以下の点が挙げられます。

1)ホットランナー対応による低コスト化の実現

→成形機のノズルから成形品部まで溶けた状態の樹脂を送り込むシステムをホットランナーと呼びます。

樹脂温度、流速、圧力をコントロールして成型部品への充填バランスをコントロールできることで、ランナー(廃材)を

減らし、品質(寸法・バラつき・精度)向上につながります。

2)3次元測定器の保有による高い品質管理の維持

→空間上の3方向の座標(X・Y・Z)を検出し対象物の位置や形状を正確にとらえる機器を3次元測定器と言います。

仕上がった製品の検品精度の向上につながります。

3)自社物流やトラックの保持

→4トン、2トン、1.5トンのトラック車を保有しており、敷地面積も広いため倉庫・物流として活用できます。

そんな同社がプラスチックマーケットを運営するワーズウィズのグループに入ったのが昨年からなのですが、

元々このグループには射出成型の工場が2社ありました。

河村樹脂 新横浜工場

30tから180tの成形機で工業汎用部品から雑貨まで展開用途、幅広く手掛けており、成形からアッセンブリーを経て完成品

まで一貫した製造を行っています。

河村樹脂 北上工場(旧北進技研)

15tから130tの成形機で半導体部品、工業設備の部品などを成形しています。金型製作部門をも有し、金型製造から精密な製品

製造を行っています。

河村樹脂HP↓↓

https://www.kawamura-jushi.co.jp/

東和プラスチックス

50t~230tの成形機を12台保有し、ベトナム工場にも成型機5台保有。自動車向けハーネスの取付用部品他、自動車関連を

中心に年間300種以上の製品を成形をしておりました。(現在は、外部生産が増えております)

東和プラスチックスHP↓↓

これらのもともとあった2社から業務と型を引き継いで新たに港化成で生産するようになった製品も増えてきました。

今までの前述した生産品に加え、新たに引き継ぐ生産品も加わり、港化成の仕事の幅が増えているのが分かります。

特に今度引き継ぐことになった「車載パーツ」に関しては、社内のマネージメントの流れを確立する必要があり、

プロジェクトを組んで推進したそうです。

自分はふだん「板加工」の仕事を行っているため、「射出成形」の工場にはいまひとつ馴染みが無かったのですが、

驚いたことが下記の点でした。

◆24時間3交代制での稼働と品質のバラつきチェック

→24時間成型機を稼働することと定期的(4時間おき)に寸法のバラつきチェックを関係部署で行い、バラつきの状況と分析

をつねに行っている。

◆成形機から出てきた生産品をそのまま梱包作業

→通常何らかの後加工、仕上げ、検品が行われると思いましたが、成形機のオペレーターがそのまま梱包していた

(1パーツ完結の製品に限ります)

◆工場ラインの広さと350トン成型機の大きさ

→比較的新しい新工場では、通路が真ん中に一直線通って、左右に成形機がズラっと並んでいました。

その中でも350トン成型機の大きさには目を見張りました

最後にプラスチックマーケット/ワーズウィズに関係するトピックとしては、

1)ワーズウィズグループ間プロダクト「レッサースタンド」の生産

→今まで河村樹脂で成形されていたワンタッチ飛沫感染防止脚の「レッサースタンド」を港化成で生産しはじめました。

今までプロダクト品として「カレンダーケース」や「大型水中ゴーグル」を生産していた同社にマッチした生産物と

言えます。

2)サスティナブルマテリアル展用のアクリル粉砕

→12月に行われる展示会用にアクリル端材を持ち込み、粉砕をして頂きました。

粉砕作業をして頂いた工場スタッフの方々誠にありがとうございました。

サスティナブルマテリアル展

https://www.material-expo.jp/hub/ja-jp/about/susma.html

週は丸ノ内工芸 岩手工場についてご紹介させて頂けたらと思います。